පසුගිය ලිපියෙන්, ස්ලිට්ටර් පිහි සහ ස්ලිටටර් තල තෝරාගැනීමේදී සලකා බැලිය යුතු සාධක පිළිබඳ වර්ග සහ යෙදුම් අවස්ථා ගැන අපි කතා කළෙමු. අද, අප අවසාන මාර්ගෝපදේශයේ දෙවන කොටස ස්ලිටටර් තල සඳහා වන අවසාන මාර්ගෝපදේශය සමඟ ඉදිරියට යනු ඇත.

ස්ලිට්ටර් බ්ලේඩ් වල තියුණුභාවයේ වැදගත්කම

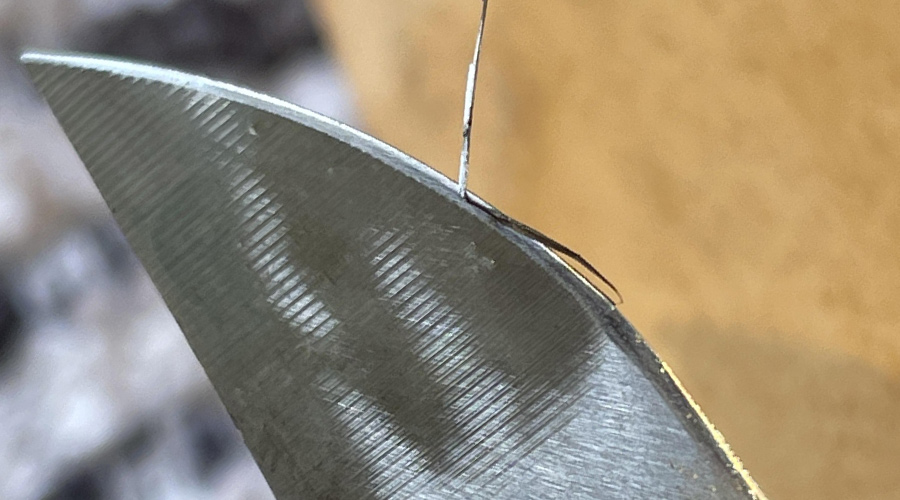

SLITTER තලවල දැක්වෙන කාර්ය සාධනයට සැලකිය යුතු ලෙස බලපාන ප්රධාන සාධකයකි. තියුණු තලයක් පිරිසිදු හා නිවැරදි කප්පාදුව සහතික කරයි, ද්රව්යමය අපද්රව්ය අවම කිරීම සහ සමස්ත කපන කාර්යක්ෂමතාව වැඩි කරයි. අඳුරු තල, අනෙක් අතට, හකුරු දාරවලට, ද්රව්ය ඉරා දැමීම, ද්රව්ය ඉරා දැමීම සහ produc ලදායිතාව අඩු විය හැකිය. උසස් තත්ත්වයේ කැපීමේ ප්රති results ල ලබා ගැනීම සහ බ්ලේඩ් හි ආයු කාලය දීර් කිරීම සඳහා ස්ලිට්ටර් තලවල තියුණු බව පවත්වා ගැනීම අත්යවශ්ය වේ.

ස්ලිටටර් බ්ලේඩ් ප්රශස්ත තත්වයේ තබා ගැනීම සඳහා නිත්ය තලය මුවහත් කිරීම සහ නඩත්තු කිරීම ඉතා වැදගත් වේ. කැපීමේ සංඛ්යාතය සහ ද්රව්යමය වර්ගය මත පදනම්ව, ඔවුන්ගේ තියුණු දාරය නඩත්තු කිරීම සඳහා වරින් වර තල මුවහත් කළ යුතුය. නිසි තියුණු තාක්ෂණයන් සහ ගල් හෝ ඇඹරුම් යන්ත වැනි නිසි තියුණු තාක්ෂණයන් සහ මෙවලම් භාවිතා කිරීම, අඳුරු තලවල තියුණු බව යථා තත්වයට පත් කිරීම සහ කාර්ය සාධනය අඩු කිරීම සහතික කළ හැකිය. මීට අමතරව, නිසි ලෙස ගබඩා කිරීම සහ තර්කානුකූලව හැසිරවීම නිසා කාලයත් සමඟ හානි වීම වැළැක්වීම සහ තියුණු බව පවත්වා ගැනීම.

මුවහත් කිරීමට අමතරව, කැපීමේ නිරවද්යතාවය සහ තියුණු බව උපරිම කිරීම සඳහා නිසි තල පෙළගැස්ම සහ සැකසුම අත්යවශ්ය වේ. වැරදි ලෙස සකස් කරන ලද තල අසමාන කැපීම ඇති කළ හැකි අතර, හකුරු දාරවලට හා ද්රව්යමය විකෘති කිරීම් වලට මග පාදයි. තල පෙළගැස්ම නිරන්තරයෙන් පරීක්ෂා කිරීම සහ ප්රශස්ත කාර්ය සාධනය සඳහා තල නිවැරදිව ස්ථානගත කර ඇති බව සහතික කිරීමට උපකාරී වේ. තියුණුකමට ප්රමුඛතාවය දීම සහ Returned ලදායී නඩත්තු ක්රම ක්රියාත්මක කිරීමෙන්, ඔබේ ස්ලිටටර් තලවල කැපීමේ කාර්යක්ෂමතාව සහ දීර් onge ායුෂ වැඩි දියුණු කළ හැකිය.

ස්ලිට්ටර් බ්ලේඩ් හි ආයු කාලය උපරිම කිරීම සඳහා හොඳම භාවිතයන් නඩත්තු හා රැකවරණයයි

ස්ලිට්ටර් තලවල ආයු කාලය උපරිම කිරීම සහ ස්ථාවර කැපවීමේ කාර්ය සාධනය සහතික කිරීම සඳහා, තලය නඩත්තු කිරීම සහ රැකවරණය සඳහා හොඳම භාවිතයන් අනුගමනය කිරීම වැදගත්ය. එක් ප්රධාන භාවිතයක් නම්, නික්ස්, චිප්ස් හෝ අඳුරු පැල්ලම් වැනි ඇඳුම් හා හානිවල සලකුණු සඳහා තල නිතිපතා පරීක්ෂා කිරීමයි. ඕනෑම ගැටළුවක් තලය මුවහත් කිරීම හෝ ප්රතිස්ථාපනය හරහා වහාම ආමන්ත්රණය කිරීම තවදුරටත් හානි කිරීම සහ කැපීමේ නිරවද්යතාවයන් වළක්වා ගත හැකිය.

ඔවුන්ගේ ආයු කාලය දීර් කිරීම සඳහා තල නිසි ලෙස ගබඩා කිරීම අත්යවශ්ය වේ. තෙතමනය හා අපවිත්ර ද්රව්ය වලින් away ත්ව පිරිසිදු හා වියළි පරිසරයක තල ගබඩා කිරීම, විඛාදනය වැළැක්වීමට සහ තල තියුණු බව පවත්වා ගැනීමට උපකාරී වේ. ආරක්ෂිත ආවරණ හෝ කොපුව ගබඩා කිරීමෙන් තල ගබඩා කිරීමේදී තල ගබඩා කිරීමේදී ඔවුන්ට හානි වලින් තවදුරටත් ආරක්ෂා කර ගත හැකි අතර ඒවා ප්රශස්ත තත්වයේ පවතින බවට සහතික විය හැකිය.

නිරන්තර නඩත්තු කිරීමට අමතරව, වැළැක්වීමේ නඩත්තු කාලසටහනක් ක්රියාත්මක කිරීම ස්ලිටටර් තලවල ආයු කාලය දීර් extend කිරීම සහ අනපේක්ෂිත අක්රීය කාලය වළක්වා ගත හැකිය. තලය මුවහත් කිරීම, පිරිසිදු කිරීම සහ ලිහිසි කිරීම ඇතුළත් සාමාන්ය නඩත්තු සැලැස්මක් ස්ථාපිත කිරීමෙන් ඔබට තලවල් ඉහළ මට්ටමේ පවතින අතර ස්ථාවර අඩු කිරීමේ ප්රති .ල ලබා දීම සහතික කළ හැකිය. මෙම හොඳම භාවිතයන් අනුගමනය කිරීමෙන් SLITTER තලවල ආයු කාලය උපරිම කර ඔබේ නිෂ්පාදන ක්රියාවලියට කාර්යක්ෂමතාව ප්රශස්තකරණය කළ හැකිය.

ස්ලිටටර් බ්ලේඩ් සඳහා පොදු ගැටළු සහ දෝශ නිරාකරණය

නිසි ලෙස නඩත්තු කළද, SLITTER බ්ලේඩ් මඟින් කාර්ය සාධනය අඩු කිරීමට බලපාන පොදු ගැටළු වලට මුහුණ දිය හැකිය. සමහර පොදු ගැටළු අතර තල අඳුරුත්වය, එජ් චිපින් සහ තලයික් අස්ථානගතවීම ඇතුළත් වේ. අඳුරු බ්ලේඩ් නිසා දුර්වල කැපීමේ ගුණාත්මකභාවය සහ ද්රව්යමය අපද්රව්ය වැඩි කිරීමට හේතු විය හැකි අතර, එජ් චිප් කිරීම අසමාන කප්පාදු හා හකුරු දාර වලට හේතු විය හැක. තල අස්ථායනය කිරීම මඟින් සාවද්ය සාවද්ය හා ද්රව්යමය විකෘති කිරීම කැපීම සිදුවිය හැකිය.

මෙම ගැටළු නිරාකරණය කිරීමට, ගැටලුවේ මූල හේතුව හඳුනා ගැනීම අත්යවශ්ය වේ. ඇඳුමේ ප්රමාණය අනුව අභූත තලවලට තියුණු හෝ ආදේශ කිරීම අවශ්ය විය හැකිය. දාර චිපිං ආමන්ත්රණය කළ හැක්කේ හානිය සඳහා තලය පරීක්ෂා කිරීම සහ අවශ්ය නම් කැපීමේ පරාමිතීන් සකස් කිරීමෙනි. තල අස්ථානගත කිරීම තල ඉවත් කිරීමෙන් සහ ප්රශස්ත කැපීමේ කාර්ය සාධනය සඳහා නිසි සැකසුම් සහතික කිරීමෙන් නිවැරදි කළ හැකිය.

සමහර අවස්ථාවලදී, ඉහළ-ගුණාත්මක තල හෝ බ්ලේඩ් වේගය සහ පීඩනය වැනි ඉහළ ගුණාත්මක තල හෝ වැඩිවීමේ පරාමිතීන් සකස් කිරීම පොදු කැපීමේ ගැටළු විසඳීමට උපකාරී වේ. තල රංගනය නිතිපතා අධීක්ෂණය කිරීම සහ ගැටළු විසඳීම ක්ෂණිකව ආමන්ත්රණය කිරීම අක්රීය කාලය වළක්වා ගැනීමට සහ කාර්යක්ෂම කැපීමේ මෙහෙයුම් පවත්වා ගැනීමට උපකාරී වේ. පොදු ගැටළු තේරුම් ගැනීම සහ effective ලදායී දෝශ නිරාකරණ ශිල්පීය ක්රම ක්රියාත්මක කිරීමෙන්, ඔබට ඔබේ ස්ලිට්ටර් තලවල ක්රියාකාරිත්වය ප්රශස්ත කර සමස්ත අති නවීන ගුණාත්මකභාවය වැඩි දියුණු කළ හැකිය.

අද දවසේ අන්තර්ගතයේ අවසානය මෙයයි, ඔබ කැමති නම් හෝ ස්ලිටටර් බ්ලේඩ් අවශ්ය වේ, අප හා සම්බන්ධ වීමට නිදහස් වන්න.

පසුව, අපි දිගටම තොරතුරු දිගටම යාවත්කාලීන කරන්නෙමු, අපගේ වෙබ් අඩවිය (පැසිබන්ටොල්.කොම්) බ්ලොග් අඩවිය පිළිබඳ වැඩි විස්තර ඔබට සොයාගත හැකිය.

ඇත්ත වශයෙන්ම, අපගේ නිල සමාජ මාධ්ය කෙරෙහි ද ඔබට අවධානය යොමු කළ හැකිය:

ෆේස්බුක් (https://www.facebook.com/passionknife)

Pinterest (https://www.pinterest.com/passiotool/)

Instagram (https://www.instagramm.com/px13882246828/)

පශ්චාත් කාලය: ජුලි -19-2024